Новае пакаленне сіліконаў і эпаксідных смол, якія зацвярдзеюць пад уздзеяннем ультрафіялетавага выпраменьвання, усё часцей выкарыстоўваецца ў аўтамабільнай і электроннай прамысловасці.

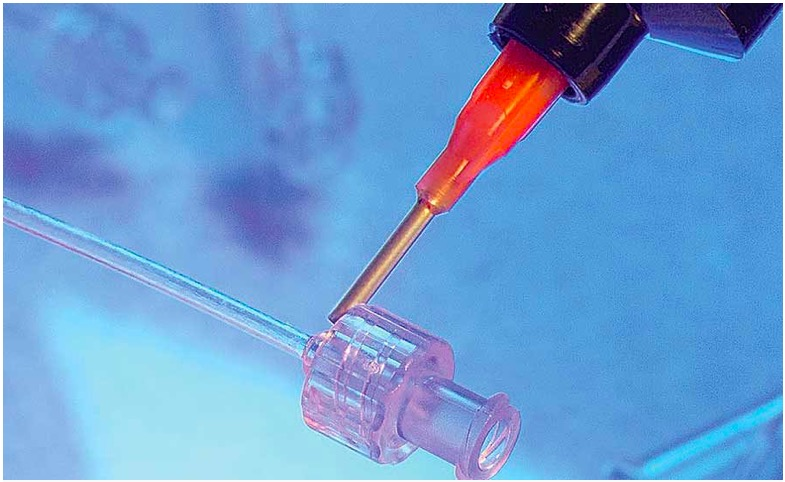

Кожнае дзеянне ў жыцці мае на ўвазе кампраміс: атрыманне адной выгады за кошт іншай, каб найлепшым чынам задаволіць патрэбы канкрэтнай сітуацыі. Калі сітуацыя тычыцца склейвання, герметызацыі або ўшчыльнення вялікіх аб'ёмаў, вытворцы выкарыстоўваюць клеі, якія зацвярдзеюць пад уздзеяннем ультрафіялетавага выпраменьвання, таму што яны дазваляюць хутка зацвярдзець па патрабаванні (праз 1-5 секунд пасля ўздзеяння святла).

Аднак недахоп заключаецца ў тым, што для належнага счаплення гэтых клеяў (акрылавых, сіліконавых і эпаксідных) патрабуецца празрыстая падкладка, і яны каштуюць значна даражэй, чым клеі, якія зацвярдзеюць іншымі спосабамі. Тым не менш, шматлікія вытворцы ў розных галінах прамысловасці з задавальненнем ідуць на гэты кампраміс на працягу некалькіх дзесяцігоддзяў. У агляднай будучыні гэта будзе рабіць значна больш кампаній. Розніца, аднак, у тым, што інжынеры з такой жа верагоднасцю будуць выкарыстоўваць сіліконавы або эпаксідны клей, які зацвярдзее пад уздзеяннем ультрафіялетавага выпраменьвання, як і клей на аснове акрылу.

«Нягледзячы на тое, што мы вырабляем сіліконы, якія зацвярдзеюць пад уздзеяннем ультрафіялетавага выпраменьвання, ужо каля дзесяці гадоў, за апошнія тры гады нам давялося актывізаваць нашы намаганні па продажах, каб задаволіць рыначны попыт», — адзначае Дуг Макінзі, віцэ-прэзідэнт па спецыялізаваных прадуктах Novagard Solutions. «Нашы продажы сілікону, які зацвярдзее пад уздзеяннем ультрафіялетавага выпраменьвання, за апошнія некалькі гадоў павялічыліся на 50 працэнтаў. Гэта часткова знізіць продажы, але мы ўсё роўна чакаем добрага росту ў бліжэйшыя некалькі гадоў».

Сярод найбуйнейшых карыстальнікаў сіліконаў, якія зацвярдзеюць пад уздзеяннем УФ-выпраменьвання, — вытворцы арыгінальнага абсталявання для аўтамабіляў, а таксама пастаўшчыкі першага і другога ўзроўню. Адзін пастаўшчык другога ўзроўню выкарыстоўвае герметык Loctite SI 5031 ад Henkel Corp. для залівання клем у корпусах электронных модуляў кіравання тармазамі і датчыкаў ціску ў шынах. Кампанія таксама выкарыстоўвае Loctite SI 5039 для стварэння сіліконавай пракладкі, якая зацвярдзее пад уздзеяннем УФ-выпраменьвання, па перыметры кожнага модуля. Біл Браўн, менеджэр па інжынерыі прыкладанняў кампаніі Henkel, кажа, што абодва прадукты ўтрымліваюць флуарэсцэнтны фарбавальнік, які дапамагае праверыць наяўнасць клею падчас канчатковай праверкі.

Затым гэты вузел адпраўляецца пастаўшчыку першага ўзроўню, які ўсталёўвае дадатковыя ўнутраныя кампаненты і падключае друкаваную плату да клем. На перыметральную пракладку ўстаўляецца вечка, каб стварыць герметычнае ўшчыльненне гатовай зборкі.

Эпаксідныя клеі з УФ-зацвярдзеннем таксама часта выкарыстоўваюцца ў аўтамабільнай і бытавой электроніцы. Адной з прычын з'яўляецца тое, што гэтыя клеі, як і сіліконы, спецыяльна распрацаваны ў адпаведнасці з даўжынёй хвалі святлодыёдных крыніц святла (ад 320 да 550 нанаметраў), таму вытворцы атрымліваюць усе перавагі святлодыёднага асвятлення, такія як працяглы тэрмін службы, абмежаванае нагрэў і гнуткія канфігурацыі. Яшчэ адна прычына — больш нізкія капітальныя выдаткі на УФ-зацвярдзенне, што палягчае кампаніям пераход на гэту тэхналогію.

Час публікацыі: 04 жніўня 2024 г.